CASE STUDY製造業ソリューション 製品導入事例 Vol.4

- 成形

- 補助金

- 工数管理

- IoT

お客様の声 理想の射出成形工程管理システムを目指し実績班長を導入。

無駄をなくしミスを事前検知することで不良を削減しました。

導入前の課題

補助金を活用して予算を抑えたシステムとすること

1からの構築ではなく、システムのプラットフォームに装置を連動させて使用できるシステムを検討すること

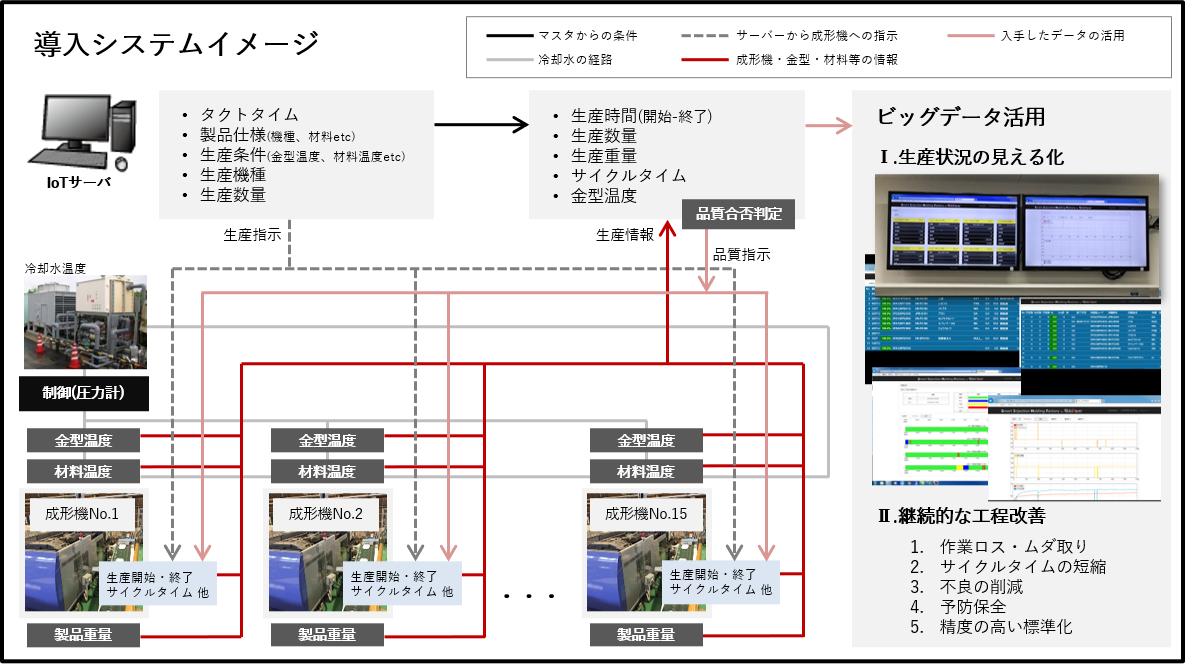

IoTを活用して全成型機、周辺設備を接続して成形条件と品質データの視える化を行うこと

導入内容

- • 補助金を活用したIoT導入

- • 不良品発生を未然に防ぐ

- • 保全予知のためのビッグデータ

- • 未来につながるヒトの育成

導入の経緯

プラットフォームが出来上がっており、導入イメージが容易だった

今回は、補助金を活用しました。IoTを用いて、成型機及び周辺機器をネットワーク接続し、成形条件と品質データの見える化を行い、収集したデータで工程進捗管理、品質管理、エネルギー管理と、機器及び金型の計画保全を行う、射出成型工程管理システムを目指しました。成形メーカー製の見える化システムは異なるメーカーの機器を接続することが難しく除外しました。システムの選定にあたっては、インターネットで、「生産管理」「モニター」などのキーワードで検索して、何社か比較して導入検討を行いました。そのうち数社の話を聞きましたが、テクノシステムが一番イメージと近かったですね。というのも、全く一からの開発というは予算的にも難しく、ある程度の土台が出来上がっていることが求められました。「実績班長」には、IoT(装置連携)の仕組みもあるようでしたし、使えるシステムだなというイメージはできました。すでにプラットフォームが出来上がっているという印象を受けましたので、そこからオーダーを加えていけば、こちらの思い通りのシステムを構築することが可能だと判断し、導入に至りました。

実績班長を導入して実現した効果

- • 生産進捗の見える化による稼働率の向上

- • データ分析による不良出現傾向の事前検知

まだまだ、道半ば。スマートファクトリーとしての完成形を目指します

稼働率向上

「実績班長」を導入したことで、当初から予測していた通りの進捗モニタリングが出来ています。生産進捗の見える化により、人のミスで次工程の生産準備が間に合わないことにより発生していた不稼働ロスがなくなりました。段取り準備の最適化により休止時間の短縮、稼働率向上にも繋がりました。

不良損金額低減

これまでは、不良品が出来上がってしまって初めて、設備の不備が発覚するということがほとんどでしたが、温度データなどをきちんと取ったことで、金型の冷却不全の傾向が見え、不良品が発生するラインが分かるようになりました。

品質管理

製品重量の計測及び合否判定の自動化を行い、さらなる品質向上を目指しています。

今後の展開

これらの事は、導入検討段階から想定通りの効果ではありますが即効性がありました。「実績班長」を導入したことで、無駄をなくし、ミスを事前検知することで、イレギュラーに発生し得る不良を未然に防いているという実感があります。しかし、我々の最終目標としては、IoTの活用です。そういう意味では、まだまだ過程にあるといえます。「実績班長」により、データ収集はできています。今後は、そこから、収集したデータの分析を進めていき、予兆管理、予防保全に取り組んでいくことが最終到達点であると考えています。新しいシステムの導入時には、効果測定、投資対効果が見えるのか?ということが経営者にとっては重要なポイントになってくると思います。しかし、定量的な目に見える効果だけではない部分の効果がじつは重要であると考えます。今まで現れていなかった、機械の稼働状況や進捗が浮き彫りになってからの、それにかかわるヒトの行動や意識の改革がもっとも生産性向上にとって重要です。情報が見えるようになってから、作業員一人一人が、金型の冷却効率を上げるにはどうしたらいいか、稼働効率を上げるには?ということを考えるようになり、最終的にサイクルタイムを意識するようになってくるのだと思います。

企業紹介|気高電機株式会社 様

MADE IN JAPANを超える「MADE IN 気高電機」を目指して

世界的にも評価の高いMADE IN JAPAN。気高電機は、気高電機は日本の大手家電メーカー様とともに最新の炊飯器、ジャーポットなどの家電製品の「開発から完成品までの一貫したものづくり」を行っています。MADE IN 気高電機の誇りを胸に、世界中の人々に喜ばれる商品づくりに挑戦しています。

1.一流の専門家、優れた職業人を多く育成し社業の繁栄と成長を期し永遠の生命を維持する企業とする。

2.顧客第一の精神に徹しまごころと感謝の念をもって価値ある製品を良心的に供給しもって社会の発展に貢献し取引先及び一般社会から信頼される企業とする。

3.高生産は高配分を生むの原則に従い高能率、高賃金を目標に我が社の繁栄と社員の幸福を築き社員にとってその一生を賭して悔ゆるところのない企業とする。

※気高電機㈱HPより抜粋

会社概要

| 所在地 | 鳥取県鳥取市気高町宝木1561-8 |

|---|---|

| 設 立 | 昭和44年6月 |

| 従業員数 | 約255名 |

| 売上高 | 97.5億円 |

| 資本金 | 46,800,000円 |

| 事業内容 | 電機、機械製造 |

- ※掲載企業様への直接のご連絡はご容赦ください。

さらに詳しい事例を見たい方は

下記よりお申し込みください。

以下の資料請求フォームより詳細資料のダウンロード請求ができます。

お申し込み後、ダウンロードURL記載のメールを送信しますので、そちらからダウンロードをお願いします。