課題を解決する要素組み合わせ【溶接・組立】

製造現場の課題を実績班長が解決します。

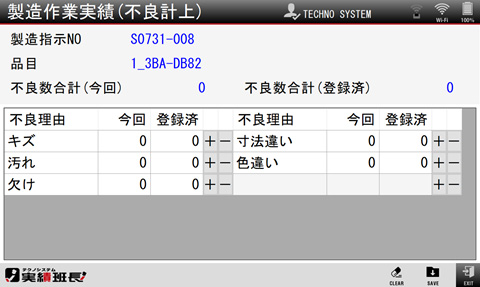

誰にどのような不良が多いかわからない

- 品質管理

- データ収集

現場での

お困りごと

- 工程の不良の数は把握できるが、人ごとにどんな傾向があるのかわからない

- 作業時間と製造品質で客観的なスキル判定をしたい

実績班長からのご提案

不良要因を簡単に登録

作業者や班単位で不良実績を登録できます

不良要因は現場に応じて自由にマスタに設定できるので、工程毎にリアルタイムに不良要因を把握することができます。

工程内検査

部品点数が多く、仕掛在庫の量がわからない

- 作業管理

- 在庫管理

現場での

お困りごと

- 複数部品を組み合わせて製造するが、共通部品が多くて部品ごとの在庫量がわからない

- 一時的に仕掛品を在庫置き場に置いたが、引継ぎできずに放置される

実績班長からのご提案

仕掛品の移動もロケーションと数量で在庫管理

仕掛品や半製品を在庫管理することができます。

現場で現品票を発行し、入庫処理を行うことでいつ・誰が・どこに・何を・いくつ置いたがの履歴が残ります

在庫数を金額換算できるため工場内の資産規模を把握することが可能です。

製造中に仕様変更が入るため変更工数を把握したい

- 作業管理

- データ収集

現場での

お困りごと

- 製造中に仕様変更が入るが、変更に伴う実工数がわからない

- 設計変更の現場への影響を把握したい

実績班長からのご提案

計画に対して作業を追加し管理できます

計画外作業を工程追加として登録することで、追加作業の工数実績の収集を実現します。

追加工数が明確になることで、設計品質の見直しつなげることができます。

かんばん方式と受注生産方式が混在しデータ収集が難しい

- 作業管理

- データ収集

現場での

お困りごと

- 生産方式が複数あるため、データ収集のシステム化が難しい

- 対応するためのシステム構築費用がかさんでしまう

実績班長からのご提案

多様な現場に対応できる実績収集機能

複数の生産方式がある場合、それぞれの特性にあわせて、現場の負荷を極力減らした実績収集を実現できます。

かんばんであれば、かんばんのバーコード読み取りで作業開始、受注生産であれば、タブレットを活用して最適な実績収集が実現できます。

不良があると現場でリペアしているが工数が不明

- 作業管理

- データ収集

現場での

お困りごと

- 現場のリペアに関わる作業実績を把握したい

- どこをどうリペアしたか記録を残したい

実績班長からのご提案

必要に応じてリペア作業を追加し管理できます

計画外作業を工程追加として登録することで、リペア作業の工数実績の収集を実現します。

実績収集時にタブレットで現品の写真を撮影し、マーキングすることで修正箇所を履歴として残すことができます。