ボトルネック工程は、全体の生産力を上げるハードルとなります。ボトルネック工程を見つけ、適切に対処することで解消できます。ただ、「そもそもボトルネック工程を知らない」、「どのように見つければいいか分からない」、「適切な対処方法を知らない」方もいるかもしれません。ボトルネック工程を解消すれば、生産能力を改善できるでしょう。

本記事では、ボトルネック工程の意味や概要、見つけ方、解消方法を解説します。また、ボトルネック工程の解消に役立つシステムも紹介します。

目次

ボトルネック工程とは

ボトルネック工程とは、生産工程において、最も低いパフォーマンスとなっている工程を指します。ボトルネック工程の意味は、ボトル(瓶)のネック(首)のようにボディ部分よりも細くなっていることで、一度に流れ出る水量が制限されることに由来します。ボディの太さがネックにもあれば、当然、水量は増えるでしょう。

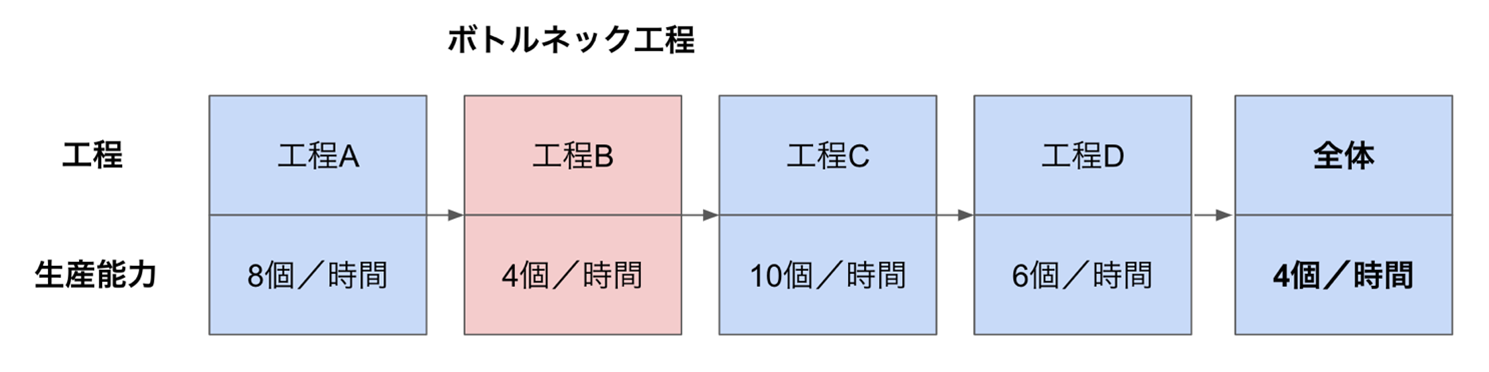

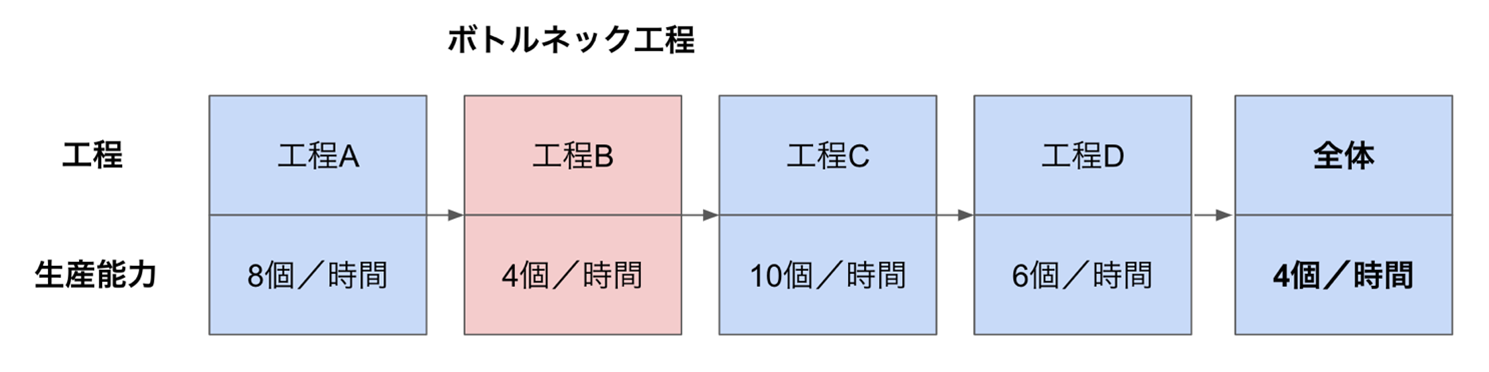

これを生産工程に当てはめると、生産能力の最も低い工程が、全体の生産力を制限することになります。例えば、下図のように生産工程を表したとき、「工程C」で1時間に10個生産できたとしても、生産能力の最も低い「工程B」の制限を受け、全体では1時間に4個しか作れません。

つまり、ボトルネック工程以上には、生産力を高められないのです。ボトルネック工程の能力向上が、全体の生産力アップには欠かせません。解消するためには、まずボトルネック工程を見つけることが重要です。

ボトルネック工程の見つけ方

ボトルネック工程の見つけ方は、主に3点あります。

- 【ボトルネック工程の見つけ方】

-

- 作業が停滞していないか

- 稼働率を確認する

- トラブルが起きやすい工程はないか

作業の停滞は、一番簡単な見つけ方です。生産能力が低くなっていると、前の工程から受けた仕掛け品が滞留していたり、作業員の動きが遅かったりと、現場で発見しやすいでしょう。

稼働率を確認することも重要です。稼働率は高ければ高いほど良いわけではありません。稼働率の高さは、周りの生産スピードに追いつけていないことを表します。他の工程に比べて、稼働率が高くなっている場合は注意してください。

トラブルが頻発している工程では、生産に何かしらの負担がかかっている可能性が高いです。負担で生じたトラブルが原因となると、さらに生産能力は低くなってしまいます。トラブルの発生源となっている工程を見つけましょう。

ボトルネック工程の解消方法

実は、ボトルネック工程の解消方法はすでに確立されています。その名も「TOC理論」です。

TOC(theory of constraints)理論とは、「制約理論」という意味で、生産工程を管理し、最適化する考え方。イスラエルの物理学者、エリヤフ・ゴールドラット博士が1984年に提唱しました。

TOC理論では、全体からボトルネック工程を見つけ、集中的に工程管理を行うことで改善します。ボトルネック工程を改善できれば、全体の生産性を向上させることが可能です。

具体的な進め方は、5つのステップに分かれます。

- 【ボトルネック工程の解消方法】

-

- ボトルネック工程を見つける

- ボトルネック工程をフル稼働させる

- ボトルネック工程に他工程を合わせる

- ボトルネック工程の能力を向上させる

- コストをかけた改善の検討・実施

以下で、それぞれを解説します。

1.ボトルネック工程を見つける

ボトルネック工程を見つけるためには、生産工程の作業や進捗を「見える化」させると、一目瞭然です。

例えば、「ピッチダイアグラム」を用いると、視覚的に把握できます。ピッチダイアグラムとは、工程ごとにかかる時間を棒グラフでまとめたもの。棒グラフの長さに比例して、作業時間も長くなります。他の工程と比べて作業時間の長い工程が、ボトルネック工程となっている可能性が高いです。

また、前述の「作業が停滞していないか」「稼働率を確認する」「トラブルが起きやすい工程はないか」といった視点でも、各工程を観察してください。

2.ボトルネック工程をフル稼働させる

ボトルネック工程を発見したら、フル稼働させましょう。もし稼働率が低くなっているなら、フル稼働できていない原因を考え、できる限り100%の稼働率を実現してください。現場の設備や人員の持つ能力を、最大限に活かすアプローチが効果的です。

また、ボトルネック工程には必要最小限の仕掛け品だけを置いて、稼働を停止させないことが大切です。仕掛け品が途切れてしまうと、100%の稼働率を達成することはできません。

ただし、フル稼働させるためと言っても、安易な「新たな設備の導入」や「作業員の増員」は避けてください。設備の導入には、数百〜数千万円の投資が必要となります。コストパフォーマンスを考えたときに、ボトルネックの解消による生産性の向上に見合うとは限りません。また、作業員の増員も同様です。人件費と売上・利益のバランスを考慮しなければなりません。

3.ボトルネック工程に他工程を合わせる

ボトルネック工程をフル稼働させても、他の工程よりも生産能力が低くなる可能性があります。その場合には、ボトルネック工程の生産能力に、他工程を合わせることも重要です。ボトルネック工程で処理できる資材量のみを投入し、余分な仕掛け品が出ないよう調整します。また、他工程の人員を最適化するメリットもあります。

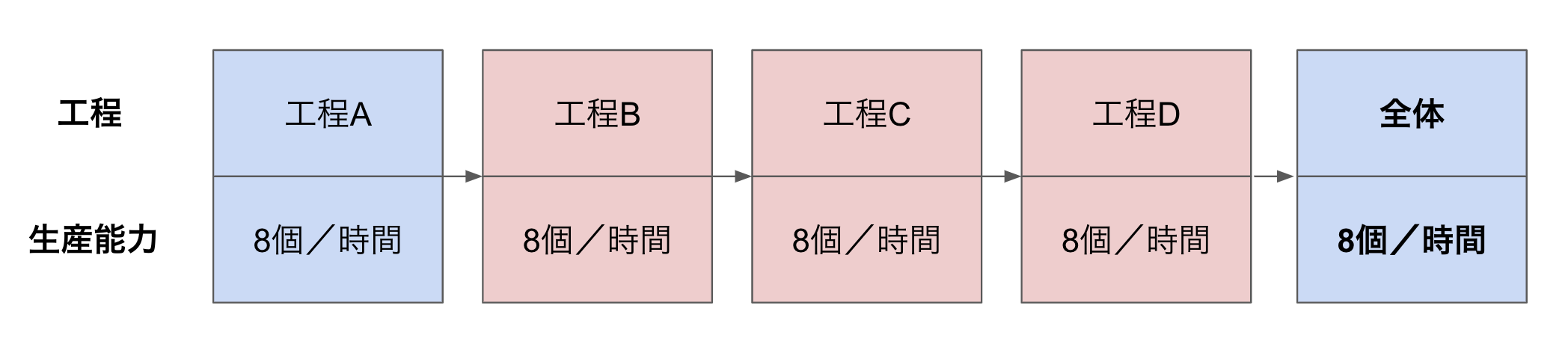

※「工程B」を1時間に8個まで改善できた場合は、他工程も1時間8個に足並みをそろえてください。

4.ボトルネック工程の能力を向上させる

100%の稼働率を実現したうえで、さらに生産能力を向上させていきます。具体的には、作業員の能力アップが挙げられるでしょう。「熟練作業員の配置」や「研修による作業員のスキルアップ」で、時間あたりの生産量を増やせるかもしれません。人員配置を見直したり、作業員を指導する時間を確保したりといったアプローチを実施してください。

あるいは、他の工程と助け合うことも有効な方法です。ボトルネック工程の一部を、前後の工程に割り振ることで、相対的に能力を向上させられます。また、能力の高い作業員と交代してもいいでしょう。全工程とのバランスを取りつつ、負担を分散できると能力は向上します。

5.コストをかけた改善の検討・実施

ここまで、ボトルネック工程を見つけてフル稼働させ、他の工程を合わせたうえで、さらなる能力向上を実施してきました。4ステップを終えたら、最後に、コストをかけた改善を検討・実施します。

具体的には、「新たな設備の導入」や「作業員の増員」を検討しましょう。

機械の老朽化により生産力が落ちている場合や、そもそも機械が足りていない場合は、新たな機械の導入を検討します。費用以上の生産性アップによる売上・利益を見込めるなら、導入に値するでしょう。新たに人材を雇用する場合も、採用コストに見合う売上・利益を見込めるかを検討してください。

ボトルネック工程は完全になくならない

ここまででボトルネック工程を解消する一連のステップは終了です。

ただし、TOC理論で改善させたとしても、ボトルネック工程をゼロにすることはできません。ひとつのボトルネック工程が改善されても、その次に生産性の低い工程が、ボトルネック工程となるためです。

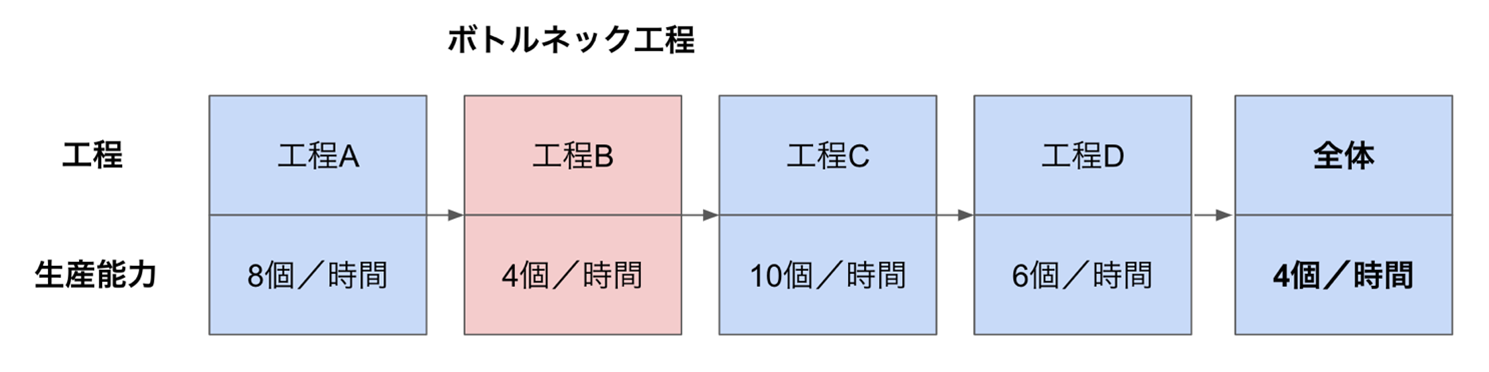

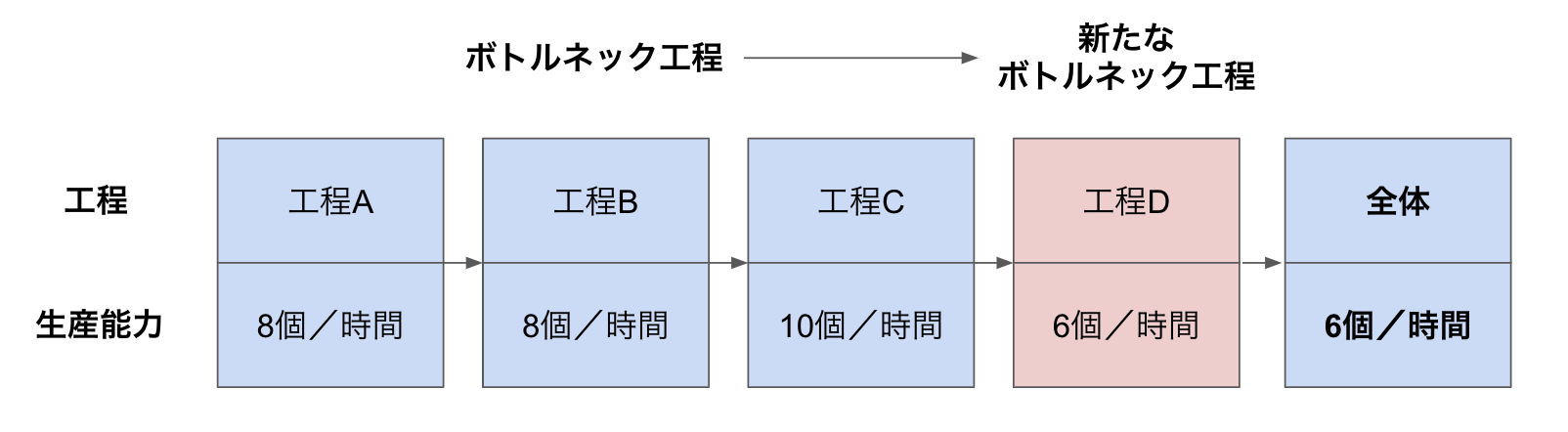

下図のように、「工程B」の次には「工程D」がボトルネック工程となります。そのため、ボトルネック工程を完全になくすことはできず、常に改善を繰り返していくことが重要と考えてください。

※「工程B」を1時間当たり4個から8個に改善させたとしても、「工程D」が新たなボトルネック工程となります。

実績班長はボトルネック解消に便利!

ボトルネック工程を解消するために便利なシステムが「実績班長」です。実績班長は、製造現場における「進捗を見える化したい」、「ペーパーレス化を進めたい」、「不良率を抑えたい」、「入荷工数を削減したい」など、さまざまな問題を解決するために役立ちます。

システムはパソコンやタブレットから利用可能で、時間や場所に縛られず、業務を進めることが可能です。

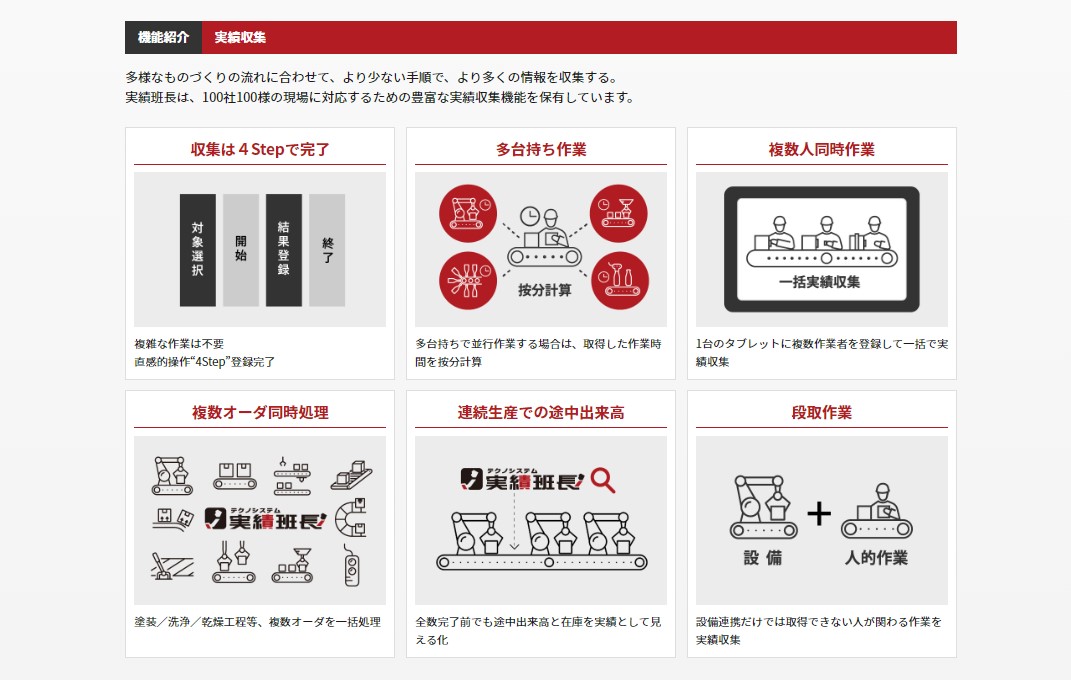

実績班長の機能紹介

「実績収集」機能では、たった4ステップで実績収集を行えます。「多台持ち作業」や「複数人同時作業」、「段取り作業」といったシーンでも、正確に実績を集計します。

さらに、在庫管理や品質管理、労務管理、原価管理など、ものづくり企業に必要な機能をカバーしています。

実績班長による改善事例

実績班長の導入により、改善に成功した企業を2つ紹介します。

実績班長による進捗状況の見える化の事例

オーエスジー株式会社は、1938年に創業し、タップをはじめとする切削工具の製造・販売を行ってきた総合工具メーカーです。

- 【導入前の課題】

-

- 実績の収集と進捗照会、ERPへのデータ連携までを連動させるシステムとする

- ロッピーディスク等の手作業によるデータ更新の手間をなくす

- 作業日報の編集から承認までをシステム化する

- 進捗状況の照会がサービス時間外にも行えるようにする

- 【導入後の効果】

-

- リアルタイムな進捗状況の照会が可能に

- ハンディターミナル等のIoT機器を活用したスピーディな実績収集の実現

- ERPへのデータ連携の自動化による入力工数削減

現在では、実績班長の導入、また技術の進歩により、24時間いつでもリアルタイムで進捗状況の照会が可能となりました。ハンディターミナル等を活用し、スピーディな実績収集を実現しています。

このように実績班長では、進捗状況を24時間リアルタイムで管理できます。進捗状況の変化から、ボトルネック工程を見つけやすく、トラブルで停止している工程も即座に把握し、稼働率・可動率を向上させます。

実績班長の管理画面では、下図のように工程・指示ごとに稼働実績を見える化できます。ビジュアルで内容を理解しやすく、「どこを解消すればいいか」を瞬時に判断できるでしょう。

実績班長によって稼働率がUPした事例

ビューテック株式会社は、自動車の内装・外装の樹脂部品や、大物・小物の樹脂部品を製造している静岡県の企業です。

- 【導入前の課題】

-

- 作業終了後に人が日報を手書きするため、情報の精度にバラつきがあった

- 定時後に管理者が日報を回収し、Excel入力することで進捗把握していた

- 直接現場に見に行かないと装置の稼働状況が把握できないため、中断時間が長かった

- 現場の情報共有に時間がかかっているため、不具合の原因究明が進まなかった

- 【導入後の効果】

-

- IoT活用により、成形機の稼働時間、ショット数など、正確な実績データ収集を実現

- 正確な情報をもとにした生産計画を定時内に立案することを実現

- リアルタイムな装置稼働状態監視により、トラブルの早期発見、装置稼働率の向上を実現

- 現場の情報がリアルタイムにデータ化され、カイゼンのPDCAをショートスパンで実現

設備の稼働率を明らかにするために、実績班長を導入しました。トラブルの現場に居合わせなくとも、後追いで「現場でなにが起きていたのか」をデータに基づきチェックできるようになり、前日に起こったトラブルでも、翌朝には精度の高い報告をしています。

さらに、良品率を高めることにも成功。不良品の発生をリアルタイムで登録でき、発生状況を翌日には確認できるようになりました。さまざまな要因での不良品の発生にも対策を講じられています。

このように実績班長の導入により、稼働率・良品率を高められています。実績班長は、タブレット・パソコンでシステムを利用可能で、工場が遠方、夜間であっても稼働状況を確認できます。

まとめ

本記事では、ボトルネック工程の意味や概要、見つけ方、解消方法を解説しました。

ボトルネック工程とは、全体の生産能力を制限する工程です。TOC理論に基づき、ボトルネック工程の発見からフル稼働、他工程との調整、生産能力アップに取り組んでいきましょう。一度やって終わりではなく、新たなボトルネック工程の解消を繰り返していくことが大切です。

ボトルネック工程を解消するために、実績の見える化や稼働率アップに取り組むなら、「実績班長」のようなシステムの導入がおすすめです。生産工程を根本的に改善し、売上・利益アップにつなげるため実績班長を導入してはいかがでしょうか。