製造業において、効率的な生産体制の確立は、競争力を維持するための重要な要素です。そのようななか、MES(Manufacturing Execution System、製造実行システム)の導入が注目を集めています。

本記事では、MESの基本的な役割やERPとの違い、導入することで得られるメリットについて詳しく解説します。さらに、実際にMESを導入した企業の事例も紹介しているので、MESが製造現場にどのような費用対効果をもたらすのかを参考にしてください。

目次

MES(製造実行システム)とは

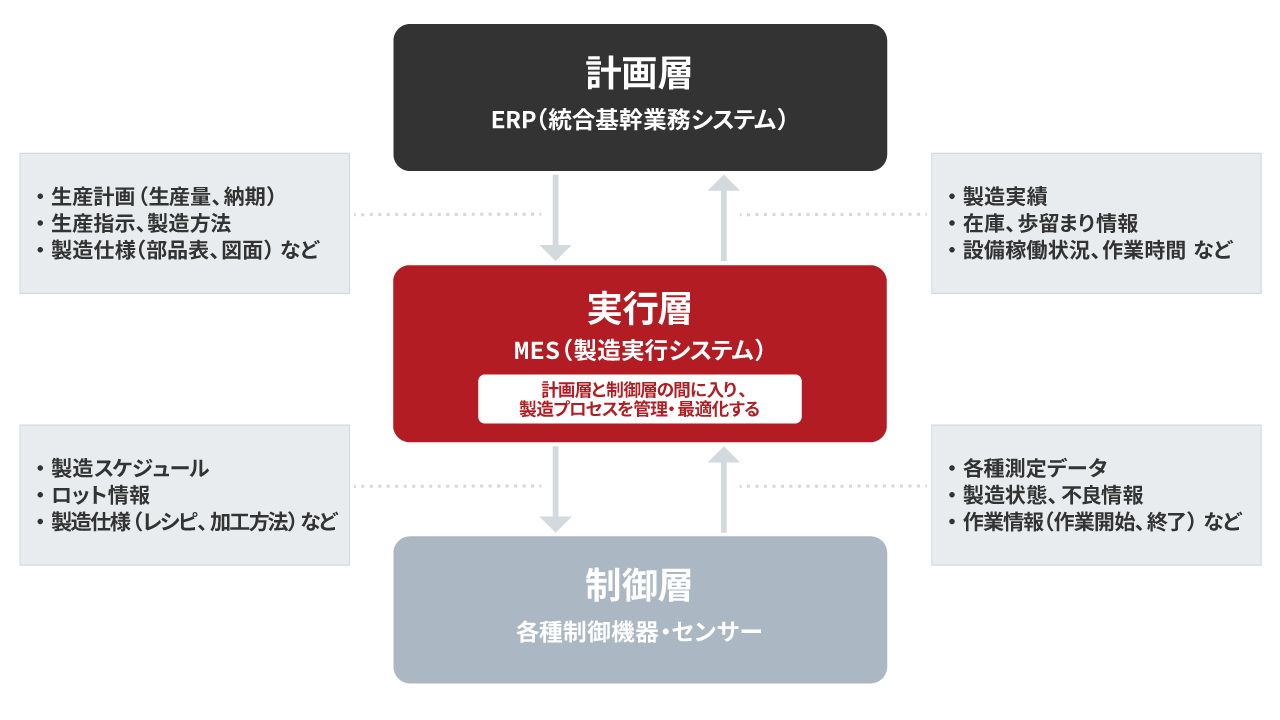

MES(Manufacturing Execution System、製造実行システム)とは、製造プロセスを管理・最適化するためのシステムです。

生産計画の実行から製品の完成に至るまでの全工程の情報を収集します。リアルタイムで製造工程の把握・管理、作業者へ指示することで、無駄をなくして生産性を高め、自社の利益の最大化を図ります。

例えば、お弁当の生産工場では、生産ライン上の機械や作業員に対し、次におこなうべき作業をMESがリアルタイムで自動的に指示を出します。材料の不足や機械のトラブルが発生した場合には、MESが瞬時に検知し、最適な対策を指示することで、作業の遅延や過剰生産といった無駄を防ぎます。これにより、納期通りの生産が可能になり、コスト削減と品質向上が実現します。

ERPとの違い

ERP(Enterprise Resources Planning、統合基幹業務システム)は、企業の会計や生産管理に関わるシステムを包括的に管理するものです。MESが生産現場のためのシステムであるのに対し、ERPは人・物・資金・情報を一元管理するものとなります。

ERPとの違いについては、次のとおりです。

| MES | ERP | |

|---|---|---|

| 目的 | 製造現場の人材・設備・資源の管理 | 経営における人・物・資金・情報の管理 |

| 特化している工程 | 製造現場の管理 | 企業における情報の一元管理 |

| 機能 |

|

|

ERPのほうが幅広い業務に対応しており、MESは製造現場に特化していることがわかります。MESとERPを連携すると、それぞれのメリットが最大限に発揮できます。

関連記事:生産管理とは|製造業における基本の仕事内容や流れをわかりやすく解説

MESの導入が注目される背景

MESの導入が注目される背景には、次のような理由があります。

-

少子高齢化による人材不足

少子高齢化による労働人口の減少で将来的な人材不足が想定されるため、熟練者に頼った労働では将来的にスキル不足となる懸念がある -

多様なニーズへの順応

消費者のニーズが多様化しており、大量生産から少量多品種生産へのシフトを視野に入れる必要がある -

他国との競争力強化

世界各国のIT化の流れによって、これまで優位に立っていた日本の製造業が品質面だけで差別化することが難しくなっている -

品質管理、トレーサビリティなどへの需要の高まり

製薬や食品、医療機器業界など、厳しい規制がある業界では、製品の製造プロセスを厳密に管理して報告することが求められる

しかし、これらすべてを人の手だけで実行するのは、困難であると言わざるを得ません。

そこで、こうした課題を解決するために注目されているのが、近年のデジタル技術の発展です。DXやスマートファクトリーの実現は、製造業における効率性と生産性の向上を目指すうえで重要な取り組みとなっています。IoTやAI、ビッグデータ解析などの先進技術を組み合わせることで、製造現場の各工程をリアルタイムで収集・分析し、生産ラインの自動化や最適化が可能になります。

具体的には、設備や機器の状態をリアルタイムで監視し、故障や不具合の兆候を事前に検知したり、需要の変動に応じて生産スケジュールや生産量を柔軟に調整できるため、過剰生産や在庫不足を防いだりすることが可能です。

このように、製造現場ではデジタル技術を活用すれば、効率的な生産体制を作り上げられるため、MESの導入が注目されています。

MESを構成する11の基本機能

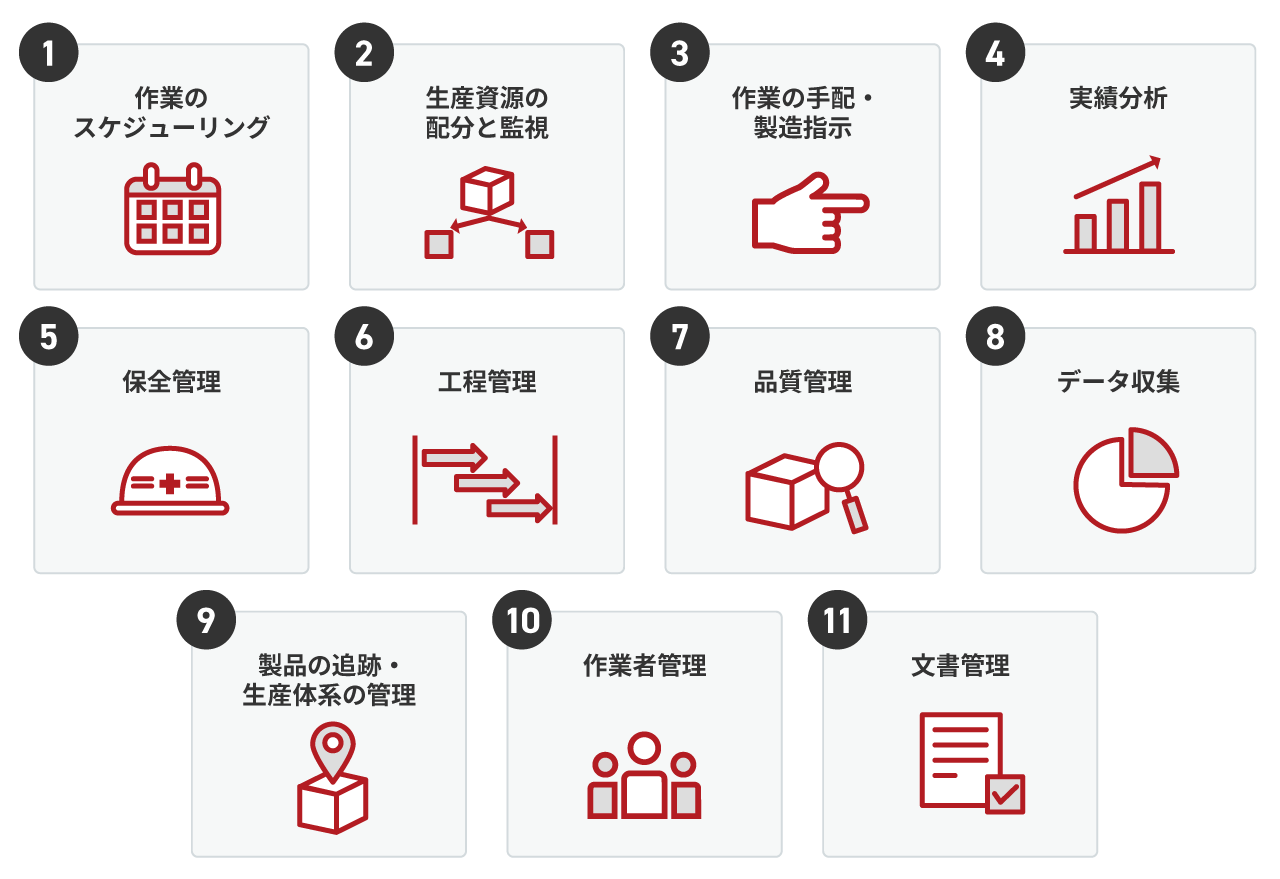

アメリカにあるMES推進団体であるMESAによって、MESの機能は11項目と定義されています。MESを導入する際に検討すべき重要な要素となります。

- 【MESの機能】

-

- 作業のスケジューリング:生産計画に基づいた詳細なスケジュールを立案する

- 生産資源の配分と監視:設備・工具・人材といった生産資源の情報を把握し管理する

- 作業の手配・製造指示:オーダー・ロット・ジョブなどの作業管理単位で、生産の作業手配や製造指示をする

- 実績分析:過去の履歴・生産計画と比較して分析する

- 保全管理:設備・機器の定期保全や予防保全の計画を作成し、実行・管理する

- 工程管理:生産状況を監視し、作業者の判断や異常時の対応を支援する

- 品質管理:製品の品質管理データを収集・分析して、適正な品質を保持する

- データ収集:生産に関わる進捗状況のデータを収集して分析する

- 製品の追跡・生産体系の管理:仕掛品の追跡と次の工程を把握する

- 作業者管理:作業者の作業状況を管理し、負荷状況を考慮して最適な作業割り当てをする

- 文書管理:作業に必要となる仕様書・指示書・図面・配合表・マニュアルなどを管理する

企業は必ずしもMESで11の機能を網羅する必要はなく、自社のニーズに合った機能を導入してオリジナルのMESを構築することが重要です。

MESを導入する5つのメリット

MES(製造実行システム)の導入は、製造現場の大きな進化に寄与します。ここでは、MESの導入によって得られる主なメリットを解説します。

品質、生産性が向上する

MESの導入は、製品の品質向上に大きく貢献します。製造工程で発生するさまざまなデータをリアルタイムに収集・分析することで、不良品が完成品として出荷される前に、その兆候をいち早くとらえます。

その結果、製品回収やクレームなどの、企業にとって大きな損失につながる事態を未然に防ぐことが可能です。

さらに、蓄積されたデータの傾向分析を通じて、不良の原因を根本的に究明し、再発防止策を講じることで品質の安定化を図れます。

製造コストを削減できる

コスト削減の実現にも、MESの導入は効果的です。MESを使用すると、データをもとに製造に必要な材料・時間・人員を算出することができ、コストの最適化が可能です。

製造に必要なリソースを適切に配分できるようになるため、時間外労働や余剰在庫の発生を防げます。

「データ収集・分析により、生産時の不良品発生が抑えられる」「設備・機器のトラブルが未然に防げる」といったことも、コスト削減につながるといえるでしょう。

納期を短縮できる

MESを導入することで、受注から納品までのリードタイムが大幅に短縮され、顧客満足度の向上が期待できます。

MESは、受注情報や生産能力、在庫状況をリアルタイムで把握し、収集したデータをもとに管理者が最適な生産計画を立てるサポートをします。したがって、無駄な工程が省かれ、生産効率が最大限に引き出されるため、短納期での納品が実現します。

また、MESは需要予測と在庫情報を組み合わせることで、適切なタイミングと量で生産をおこなえます。過剰生産を避けながら、需要変動にも柔軟に対応し、顧客のニーズに素早くかつ正確に対応することが可能です。

業務の標準化で技能継承がしやすくなる

日本の製造業は、少子高齢化による人材不足や、若手技術者の育成の難しさから、現在の貴重なノウハウが失われることが懸念されています。

MESは、製造現場で発生するあらゆるデータを一元管理し、分析することで、熟練技術者の暗黙知を可視化できます。ベテラン技術者のスキルやノウハウを標準化し、マニュアル化すれば、若手技術者へのスムーズな継承が可能です。

また、MESを活用して生産設備の自動化を進めることで、人材不足を補い、生産性の向上にも貢献できます。

関係部署の連携がスムーズになる

MESは、製造現場におけるさまざまな部門の連携を円滑にし、企業全体の効率化に大きく貢献します。生産計画、在庫管理、品質管理など、製造プロセスに関わる情報を一元管理し、リアルタイムで共有することで、部門間の情報共有をスムーズにし、全社の連携を強化します。

例えば、生産計画に変更が生じた場合、MESを活用して関係部署に迅速に情報が伝達され、柔軟に対応できる体制が整います。さらに、品質問題が発生した際には、速やかに原因を究明し、適切な対策を講じれば、顧客への影響を最小限に抑えることが可能です。

部門間の連携が強まることで、意思決定のスピードが上がり、生産ラインの最適化が実現するため、QCD(品質・コスト・納期)の改善が期待できます。

最終的には顧客満足度の向上と企業の競争力強化にもつながるでしょう。

実際にどう変わった?MESの導入事例3選

MES(製造実行システム)の導入は、実際の現場でどのように効果を発揮しているのでしょうか。ここでは、MES『実績班長』を導入した3つの企業の事例を紹介し、具体的な成果や改善点を見ていきます。

それぞれの企業がどのように課題を解決し、生産性向上やコスト削減を実現したのか、実例を通じてMESの実力を確認しましょう。

作業効率化を実現|東レ・モノフィラメント株式会社

東レ・モノフィラメント株式会社は、モノフィラメントの専門メーカーとして、製造現場全体の状況把握と、原価計算など経営に関わる情報の迅速な把握に課題を抱えていました。

老朽化した自社開発システムの置き換えに加え、ERPだけでは実現が難しい生産管理の高度化を目指し、MESの導入を決定しました。

- MES『実績班長』導入による具体的な効果

-

- 製造現場全体の可視化: どこにどの材料があって、どの製品がいつ出来上がるかリアルタイムな生産状況の把握が可能になった

- 棚卸業務の効率化: リアルタイムな在庫管理により、棚卸作業の負担を軽減し、データの精度が向上した

- 業務標準化: 標準的なオペレーション手順を確立し、部署異動時の教育コストを削減できた

東レ・モノフィラメント株式会社では、『実績班長』を核とした製造現場のデジタル化をさらに進めています。設備への製造条件の指示や品質データの管理といった自社開発システムを『実績班長』に統合する計画があり、将来的には『実績班長』を製造現場のトータル管理システムとして活用することを目指しています。

東レ・モノフィラメント株式会社のインタビュー全文は以下で紹介しています。

管理監督者の作業時間が60分短縮|株式会社ヨロズ

株式会社ヨロズでは、製造現場の作業実績をすべて手書きで記録していたため、データ入力に時間がかかり、リアルタイムな情報把握が困難でした。また、手作業による入力ミスも発生し、実際の在庫数とシステム上の在庫数にズレが生じるといった問題を抱えていました。

設備から直接作業実績を取得し、従来の手作業による入力ミスの削減、在庫精度の向上を期待して導入を決意しました。

- MES『実績班長』導入による具体的な効果

-

- 作業時間の削減: 手作業によるデータ入力の廃止により、管理監督者の作業時間が30分から60分削減されたことで、現場に立ち、直接指導する時間が増えた

- リアルタイムな情報把握: 生産状況をリアルタイムに把握できるようになり、迅速な意思決定が可能になった

- 入力ミスの減少: 設備から直接データを取得するため、人為的なミスが大幅に減少した

- 在庫管理の精度向上: 実際の在庫数とシステム上の在庫数が一致し、在庫管理の精度が向上した

- 現場力の強化: 管理監督者が現場に立ち、直接指導する機会が増えたことで、現場力の強化につながった

株式会社ヨロズは『実績班長』の導入を皮切りに、企業全体のDXを推進しています。今回の導入で得られたノウハウを他の拠点にも共有し、グループ全体の生産性向上を目指しています。

株式会社ヨロズのインタビュー全文は以下で紹介しています。

現場適応力の強化を実感|セイコーインスツル株式会社

セイコーインスツル株式会社は、セイコーグループの腕時計製造部門として設立され、長年にわたり時計製造の中核を担っています。既存システムのサポート終了を機に、自社の開発リソースを生産性の高い業務に専念させるため、MESの導入を検討。現場適応力に優れ、細かなカスタマイズがおこなえることが決め手となり、『実績班長』の導入を決定しました。

- MES『実績班長』導入による具体的な効果

-

- 材料入荷から製品出荷までの一元管理: 材料の入荷から製品の出荷までを統合管理することで、製造プロセス全体の効率が向上した

- 製造現場の各種データの可視化: 製造現場で発生する各種データをリアルタイムに収集・表示することで、中間品や仕掛品の状況を瞬時に把握できるようになった

- 現場の操作性向上: 現場担当者にとって使いやすいシステムになったことにより、操作性が改善された

セイコーインスツル株式会社では現在、現場データの蓄積と活用が進んでおり、今後はBIツールを用いたさらなるデータ分析や、製造現場の「見える化」を推進していく予定です。

また、仙台事業所での成功を基に、タイの生産拠点や他の事業部への『実績班長』導入も進行中。各拠点で蓄積されるデータの精度と一貫性を確保し、企業全体での生産性向上を目指しています。

セイコーインスツル株式会社のインタビュー全文は以下で紹介しています。

MESを導入する際の4つのポイント

ここでは、MES導入を検討する際に必ず考慮すべき4つのポイントについて解説します。

これらのポイントをしっかりと理解し、準備を整えることで、MES導入による効果を最大限に引き出し、製造現場の課題を効果的に解決できるでしょう。

導入目的を明確にする

MESを導入する際は、明確な目的設定が不可欠です。品質向上、コスト削減、納期短縮など、貴社が抱える課題を具体的に洗い出し、MES導入によってそれらの課題をどのように解決したいのかを明確にする必要があります。

導入目的が曖昧なままシステムを導入してしまうと、要件定義が不十分となり、結果としてMESが本来発揮すべき効果を十分に得られない可能性があります。MES導入は、企業の生産システムに大きな影響を与える投資です。成功させるためには、なぜ必要なのかを明確にしましょう。

現場を巻き込み、社内の運用体制を整備する

MES導入においては、現場の意見を最大限に反映させるのが成功の鍵となります。MESは、製造現場の業務を直接支えるシステムであり、現場担当者の理解と協力なしには、円滑な運用は期待できません。

そのため、導入プロジェクトの初期段階から、現場の担当者を積極的に巻き込み、意見交換をおこなうことが重要です。現場の担当者は、日々の業務のなかで課題や改善点に気付いているため、彼らの意見をシステム設計に反映させれば、より現場にフィットしたシステムを構築できます。

万が一、現場の意見が十分に反映されないままシステムが導入されてしまうと、現場からの抵抗が生じ、システムがうまく活用されないという事態に陥る可能性があるでしょう。

システムの機能や操作性を確認する

パッケージソフトは、多くの企業で共通する機能を備えていますが、必ずしもすべてが自社の業務に必要とは限りません。導入を検討する際には、以下の点に注意が必要です。

- 必要な機能の搭載: 自社の業務に必要な機能がすべて搭載されているか、入念に確認しましょう。入出庫作業、品質管理、作業指示など、各プロセスで求められる機能が網羅されているか、一つひとつ検証することが重要です。

- 自社プロセスへの適合性: 搭載されている機能が、自社の製造プロセスにスムーズに組み込めるか、検討が必要です。例えば、秤量データとの連携や、作業者の操作性など、業務効率化に直結する部分は特に注意しましょう。

- 作業者の負担軽減: システム導入の主な目的は、業務効率化と作業者の負担軽減です。データ入力端末の操作性や、作業指示の表示方法など、作業者の負担を軽減する設計になっているか確認しましょう。

- 業務に合わせたカスタマイズ: 標準機能だけでは対応できない部分がある場合は、カスタマイズの可否についても確認します。自社の業務に最適なシステムを構築するためには、柔軟なカスタマイズに対応できるパッケージソフトを選ぶことが重要です。

システムのサポート体制を確認する

製造業を取り巻く環境は日々変化しており、それにともない、製造現場で求められる機能も常に進化しています。一度システムを導入すればそれで終わりではなく、変化に対応し続けることが重要です。

システム導入後のサポート体制が充実しているか、また、機能改善に柔軟に対応してくれるかどうかも、システムを選ぶうえで重要なポイントです。導入後のアフターフォローが手厚いサービスを選ぶことで、導入後も安心して運用でき、自社の製造現場の最適化にもつながります。

MESを導入するなら『実績班長』!

「MESを導入したいけど、どのシステムを選べばいいのかわからない」と悩んでしまうケースは少なくありません。多種多様なMESが存在するなかで、『実績班長』の機能と特長について紹介します。

6つの機能で100社100様に対応

『実績班長』は、単なるデータ収集ツールではありません。製造現場で発生するさまざまな課題に対して、6つの機能で包括的に対応します。

| 機能 | 詳細 | メリット |

|---|---|---|

| 実績収集 |

|

手作業によるデータ入力の削減、データの正確性向上、生産状況の可視化 |

| 進捗管理 |

|

生産計画の精度向上、納期遵守率の向上、生産性の向上 |

| 在庫管理 |

|

在庫回転率の向上、資金効率化、生産計画の最適化 |

| 品質管理 |

|

製品品質の安定化、顧客満足度の向上、リコール防止 |

| 労務管理 |

|

労務管理の効率化、人件費の最適化、働き方改革への貢献 |

| 原価管理 |

|

原価構造の可視化、原価低減活動の推進、収益性の向上 |

『実績班長』は、画一的なシステムではなく、お客様のニーズに合わせてカスタマイズが可能です。大企業から中小企業まで、多種多様な製造業の課題に対応します。

5つの特長で現場をサポート

『実績班長』は、6つの機能に加え、以下の5つの特長によって、製造現場を強力にサポートします。

- 直感操作: 『実績班長』は、タブレット1台で現場のあらゆる作業を効率化します。直感的な操作性で、誰でも簡単に使いこなすことができます。

- IoTでデジタル化: 『実績班長』は、IoTで工場全体の見える化を実現。古い設備でも、IoTのメリットを最大限に活かすことができます。

- コスト削減: 既存システムとのスムーズな連携で、導入コストを大幅削減。現場に密着したシステムを低コストで導入でき、迅速な効果が期待できます。

- 熟練の知識: 100社100様の多様なニーズに対応。熟練のコンサルタントが貴社の課題を深く理解し、最適なデジタル化戦略を立案します。

- 導入しやすい: 機能ごとのライセンス形式。必要な機能を必要なときに導入することが可能です。

MESで変わる製造現場の未来

MESの導入によって、製造現場は大きく変わります。リアルタイムでのデータ管理と分析により、不良品の発生を未然に防ぎ、品質を安定させることが可能になります。また、ERPとの連携により、企業全体の生産効率が向上し、現場のデジタル化が進みます。

本記事で紹介した導入事例が示すように、MESは単なるシステムではなく、製造業の未来を支える重要なツールとなりつつあります。特に、少子高齢化や多様化するニーズに対応するためには、MESを活用した現場のデジタル化が不可欠です。

MESの導入は、これからの製造業をリードするためのさらなる成長と競争力強化の鍵となるでしょう。

MESの導入にあたっては、課題の重要度を考えて必要な部分をスモールスタートで導入していくとうまくいくでしょう。自社に合った導入方法や運用に迷っている担当者の方は、ぜひお気軽にご相談ください。