製造業や物流業、卸売業など、商品・製品を扱う現場において重要になるのが在庫管理です。特に、外国の紛争や災害などが原因で原材料の納品に遅れが生じるなどの事態が起こりうる現代において、製造業における適正な在庫管理は納期厳守のために必須と言えます。

一方で、原材料や製品の種類が多いほど、在庫管理は煩雑かつ非効率になりやすく、思わぬ損失の原因になる恐れもあります。定期的に在庫管理のフローを見直して効率化すれば、売上戦略や予測を立てやすくなり、経営や業績の改善につながるでしょう。

この記事では在庫管理を効率化するやり方や、在庫管理を効率化するポイント、在庫管理で起きがちなミス・注意点と改善策を解説します。

目次

在庫管理とは

在庫管理とは、自社の在庫の状態を正確に把握し、管理することです。「在庫」は以下の2種類に分けられます。

| 商品・製品 | 販売を目的に仕入れられた商品・製造された製品の内、まだ現金化されていないものを指します。 |

|---|---|

| 部品・原材料 | 製品を生産するために仕入れた部品・原材料の内、まだ製品化されていないものを指します。 |

商品・製品は主に小売業や卸業が扱う在庫であり、仕入れた状態のまま顧客に販売されるのが特徴です。一方、部品・原材料は主に製造業が扱う在庫であり、製造工程が進むにつれて種類が増減する特徴があります。いずれの場合でも、「現金化されることを待っているもの」であることが共通点です。

在庫管理の目的

在庫管理の目的としては以下の3つが挙げられます。

・生産性や業務効率の向上

在庫管理を適切に行うと在庫の位置・数量が明確になるため、在庫を探す時間や手間を大幅に削減できます。在庫に関する問い合わせにも迅速に対応できるようになり、生産性向上や業務効率化につながるでしょう。

・キャッシュフローの改善

在庫は資産であり、時間の経過とともに価値が減少します。また、在庫を現金化できないまま保管し続けると、大きな支払いが急に発生した場合に対応できず、黒字倒産する危険性があります。適正在庫を保つことでキャッシュフローの改善が可能です。

・余剰在庫の削減

在庫管理のために倉庫の整理整頓や棚卸しを実施すれば、不要な発注や過剰在庫に伴う廃棄ロスを削減できるでしょう。

在庫は、少なすぎると利益を得る機会の損失につながり、多すぎると管理費の増加や品質劣化のリスクが発生します。機会損失を防いで売上につなげるためにも、在庫管理は正確に行うことが大切です。

在庫管理の発注方式2つ

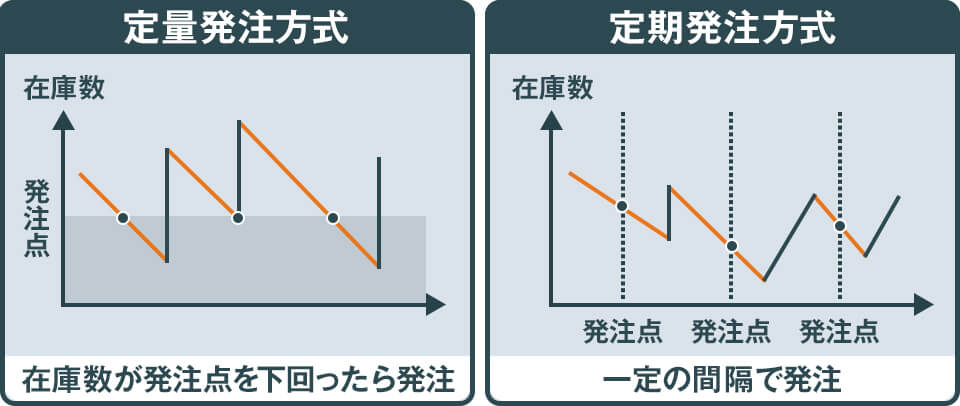

在庫管理の発注方式には以下の2種類があります。

| 定量発注方式(発注点方式) |

|---|

|

定量発注方式とは、在庫数が一定数を下回るごとに一定量を発注する発注方式です。発注の基準となる一定数のことを「発注点」と言うため「発注点方式」とも呼ばれます。 定量発注方式を採用すれば適切な在庫を常に確保できるほか、品目が多くても対応しやすい点が大きなメリットです。一方で、発注作業を行う時期が不定期になるため、商品の需要が高まる時期には欠品になるリスクがあります。定量発注方式を採用する場合は、商品の需要が高まる時期を把握しておくことが大切です。 |

| 定期発注方式 |

|---|

|

定期発注方式とは、「毎週金曜日」や「毎月末日」のように一定の間隔で必要な数量を計算して発注する方式です。 定期発注方式では、現在の在庫情報や必要な発注量を正確に把握しておく必要があります。高価でも需要が予測しやすい品目に向いた発注方式と言えるでしょう。 |

発注方式は業態や商品によって向き不向きがあります。必要に応じて発注方式を使い分ける、あるいは組み合わせることで、適切な在庫管理につなげるのが大切です。

在庫管理の効率的なやり方とポイント

適切に在庫管理を行うことは、長期的な生産性や業務効率の改善、製品の品質安定につながります。ただし、在庫管理を効率化するには、押さえるべきポイントがいくつかあります。

ABC分析を利用して在庫の優先順位を付ける

在庫削減を目指す際、どこから手を付けてよいか分からない場合に役立つのが「ABC分析(重点分析)」という手法です。

ABC分析とは、商品を貢献度・優先度が高い順にA・B・Cのグループに分けて管理する在庫管理の手法を指します。例えば、すべての商品在庫を同じように管理していてはコストや労力がかさむばかりです。そこで、重要なグループから優先的に管理し、効果的な在庫管理を行うことがABC分析の目的となっています。

ABC分析では売上などを評価軸にして商品にランク付けを行うのが一般的です。最も重要度が低いCグループに分類された在庫については、より利益が見込める商品への入れ替えを検討してもよいでしょう。

ロケーション管理で入出庫をスムーズにする

ロケーション管理とは、倉庫内の場所(ロケーション)と商品を紐づけて管理する在庫管理法のことです。場所と商品を紐づければ、どの商品がどの場所で管理されているかが分かりやすくなり、在庫を探す時間を短縮できます。

ロケーション管理には主に以下の3種類があります。

・固定ロケーション

商品ごとに保管場所が完全に固定されている管理方法です。在庫切れが一目で分かる点がメリットですが、在庫がない期間は在庫管理スペースが空き、無駄が発生するデメリットもあります。

・フリーロケーション

倉庫の空いているスペースで在庫管理を行う方法です。出庫すべき在庫がどこにあるかを確認する必要がありますが、倉庫スペースの無駄をなくし、より多くの在庫の保管が可能になります。

・ダブルトランザクション

倉庫をピッキングエリアとストックエリアに分け、ピッキングエリアでは固定ロケーションを、ストックエリアではフリーロケーションを採用する方法です。ピッキング効率を上げられるメリットがある一方で、毎日ストックエリアからピッキングエリアへ移す作業が必要になる点がデメリットです。

入出庫管理業務の精度を上げる

入出庫管理とは、倉庫にどれだけの商品が入庫し、出庫したのかを管理することを指します。

入出庫管理業務は、商品の納品ミスの予防や在庫管理の適正化にもつながる重要な仕事です。入出庫管理で記録すべき項目は以下の9つとなっています。

- 日付

- 品番

- 商品名

- 入庫する数

- 入庫する目的

- 出庫数

- 在庫数

- 担当者名

- 保管場所

入出庫管理業務では上記の項目を入出庫のたびに記録する必要があり、手間がかかる上にヒューマンエラー発生のリスクも伴います。作業ミスや入出庫管理にかける時間を減らすためには、在庫管理システムを利用するのがおすすめです。

在庫管理で起きがちなミス・注意点と改善策

適切な在庫管理には正確さが必要ですが、在庫管理はヒューマンエラーが発生しやすいという課題を抱えています。どのような点に注意してミスを減らし、正しく在庫管理をすればよいかについて解説するため、参考にしてください。

管理ルールが統一されていないとミスが起こる

在庫管理は、扱う品目が多くなるほどルールが複雑になります。品目が増えるに従ってルールやシステムを継ぎ足していった場合、さらに在庫管理が複雑化し、ルールの統一が難しくなるのが大きな注意点です。結果として在庫管理が属人化し、一部のスタッフしか在庫管理業務を行えなくなるケースもあります。

管理ルールがあいまいで不統一だと、ヒューマンエラーが起こる可能性も高くなります。在庫管理を適切に行うためには、マニュアルの整備や、全社的に同じ基準で在庫管理を進められるようなシステム化が必要です。

煩雑な管理方法はヒューマンエラーのもとになる

在庫管理を正しく行うためには、入出庫の際だけではなく日常的に在庫数や商品の状態を把握することが理想です。しかし、商品によっては湿度や温度などの管理環境が定められており、在庫状況の把握に関わる業務が細かく煩雑になるケースもあります。加えて在庫数が膨大な場合、すべてを人の手で管理することには限界があると言えます。

現在でも、在庫管理ツールに紙やExcelを採用している企業は多くあるでしょう。しかし、煩雑で情報共有しにくい管理方法をアナログな手段で行っている場合、ヒューマンエラーが起こりやすくなります。在庫管理の煩雑さやヒューマンエラーといった課題は、使いやすい在庫管理システムを導入すれば解決につながるでしょう。

まとめ

在庫管理とは、在庫を適正に管理して余剰在庫の発生を防ぎ、生産性や業務効率、キャッシュフローの改善をする管理業務です。在庫管理を効率的に行うには、ABC分析により在庫に優先順位をつける、倉庫内の場所と製品を紐付けるロケーション管理により入出庫をスムーズにするなどの方法があります。管理業務をより高精度にするために、入出庫管理をシステム化するのもおすすめです。

在庫管理にあたっては、管理ルールを統一し、できるだけシンプルで情報共有しやすい管理方法をとることが大切です。実績班長なら、入出荷から製造・検査・在庫まで、製造工程のすべてを管理できます。検品データから現品票と伝票データを自動作成でき、ほかのシステムとも簡単に連携可能です。発注情報とも連携でき、入出荷作業のミスを大きく減らせます。