ステークホルダーによる監視が厳しくなっている昨今では、製造業では品質を低下させず、納期を守る行為の重要性が増しています。万が一納期遅れが起こったとしても、なぜ生産の遅れに至ったのか理由を公表し、透明性を確保できなければ、信頼失墜にもつながるでしょう。そのためには、現在の製造工程を適切に管理し、進捗状況や必要な情報を常に把握しながら業務を続けるのが大切です。

この記事では、工程管理が重要になった背景や管理を効率化する基本的な手順、工程管理表の種類や工程管理の方法を解説します。

目次

工程管理とは

工程管理とは、製造の進捗を把握し、作業工程が問題なく進むように行う管理のことです。具体的には、製品の製造工程を計画に落とし込んで可視化し、管理業務や統制を効率的に行う手法を指します。

工程管理の具体的な内容として主に挙げられるのは「工程の設定」「工程計画と作業負荷の管理」「工程進捗管理」の3つです。この3つの業務を通して、製造における作業内容や手順、必要な人材・生産設備、生産能力や負荷工数などを明確化し、策定した計画に基づいて進捗状況を管理・統制します。

工程管理は生産現場における納期管理や品質の確保、コスト・生産量の把握などに関わる重要なステップです。工程管理を適切に行えば、納期厳守で高品質な製品を製造でき、在庫過多の回避にもつながって無駄を削減できるでしょう。

工程管理と生産管理の違い

工程管理と生産管理では、管理している範囲が異なります。工程管理は納期内の生産を中心に管理していますが、生産管理はより広い範囲をカバーしているのが特徴です。

生産管理は、販売計画から材料の仕入れ・人員配置・品質管理・製品の出荷・売上管理まで、生産にかかわる業務全体の管理に重点を置きます。広い視野をもって各部署を横断管理し、目の前の生産工程だけではなく数年先も視野に入れて行うのがポイントです。

一方、工程管理においては「納期内に生産目標を達成すること」と「進捗に遅れを発生させないこと」を重視しています。工程管理は、複数ある生産管理の業務領域の1つと考えるとよいでしょう。

工程管理が重要になった背景

製造業で工程管理が重要になった理由としては以下の3点が挙げられます。

- 納期と品質を守らなければならない

- 働き方改革に伴い生産性向上が課題になっている

- ステークホルダーによる監視が厳しくなっている

仮に生産の遅れを認識できていない場合、納期の遅れによる信頼の低下や生産の遅れに至った理由を把握できず、社内外に悪影響を及ぼします。

くわえて、人手不足が深刻化する中で、効率的なものづくりが必須化している点も工程管理が重要な理由です。リモートワークの台頭や、働き方改革による労働時間短縮に製造業が対応するには、これまで通りの工程では困難です。そのため、より厳密で効率的な工程管理が必要になっています。

また、顧客や株主といったステークホルダーからの監視が厳しくなった昨今では、クリーンなイメージの維持や企業活動の透明化に努めることも重要です。

そのため、適切な工程管理を行い、進捗状況や必要な情報を各部署で共有しながら、生産活動を円滑に進める必要性が高まっています。

工程管理を効率化する基本的な手順

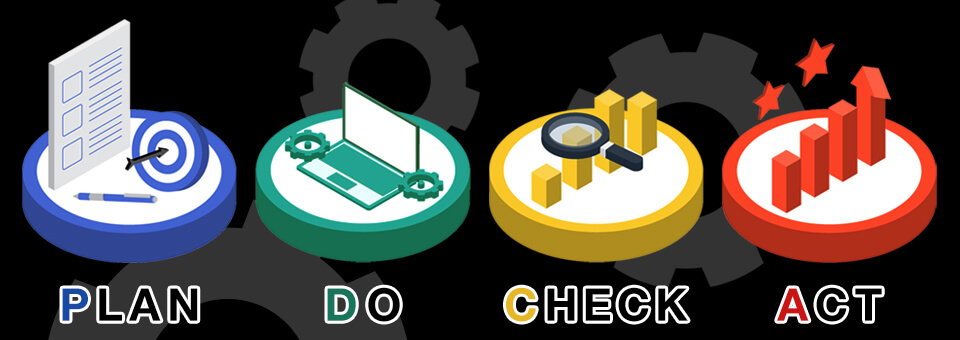

工程管理業務の手順はPDCAサイクルで行うのが基本です。具体的なステップや注意点は以下の通りとなっています。

| 1 | 生産計画を立てる(Plan) |

|---|---|

| 生産計画の策定は工程管理の最初に行うべきステップです。製造にかける期間と製造量を決定し、必要となる原料・材料について検討します。過去の製造プロセスにおいて発生した不具合や解決に必要な時間なども踏まえて総合的に考え、計画立案を行うことが大切です。 | |

| 2 | 計画に基づいて実行する(Do) |

|---|---|

| 計画に基づいて製造を実施します。製造を計画通りに進めるだけではなく、計画外の問題や課題を見つけることも大切です。新たに見つかった問題や課題は都度記録し、次のステップに役立てましょう。 | |

| 3 | 結果を確認する(Check) |

|---|---|

|

生産計画通りに実行した結果を確認し、総合的な評価を行います。問題が見つかった場合は原因を探り、改善案を作成しましょう。 改善策立案の際には、そのままでも問題ない点は無理に変更しないのがポイントです。あくまで発生した問題のみを明らかにして重点的に見直すことで、改善策が有効かどうかを見極めやすくなります。 |

|

| 4 | 改善点を見つけて実施する(Action) |

|---|---|

|

前のステップで作成した改善策を実行に移します。 |

|

改善(Action)でよい結果が出なかった場合は、もう一度計画段階に戻り、結果に結びつくまで一連のサイクルを繰り返しましょう。PDCAサイクルは一度で完了するものではなく、繰り返し行う中で継続的に作業を見直し、生産効率アップにつなげていくことが大切です。

工程管理表の種類

工程管理表の種類としては、主に以下の3つが挙げられます。

| ネットワーク図 |

|---|

| ネットワーク図は、各工程の関連性や流れをネットワークの形で表現した工程管理表です。ネットワーク図では、数字を入れた丸と矢印を用いて、矢印の上に作業名、下に作業日数を記載します。 |

| ガントチャート |

|---|

| ガントチャートは一般的な工程管理表です。縦軸に作業内容や開始日、横軸に日時を記すことで業務の進行状況を視覚的に分かりやすく記録できるため、進捗管理に適しています。ガントチャートはExcelで簡単に作れる点も大きなメリットです。 |

| グラフ式 |

|---|

| グラフ式は、スケジュール管理と進捗確認の両方で役立つ工程管理表です。縦軸に進捗率、横軸に日付が設定されており、各作業の進捗が分かりやすくなっています。 |

工程管理の方法3つとそれぞれのメリット・デメリット

工程管理を行うためには、作業状況の可視化が必要です。従来では紙やホワイトボード、Excelを使った工程管理が一般的でしたが、DX化が進む昨今ではより効率化しやすいデジタルツールも登場しています。

現在一般的に用いられている工程管理方法3つとそれぞれのメリット・デメリットについて紹介するため、参考にしてください。

紙面・ホワイトボード

紙やホワイトボードを使って手書きで工程管理表を作成する方法です。

| 紙面・ホワイトボードのメリット |

|

|---|---|

| 紙面・ホワイトボードのデメリット |

|

紙面・ホワイトボードを使えばPCなどを立ち上げる手間がかかりません。

しかし、人為的なミスが生じやすく、最悪の場合、納期に間に合わないなど重大な損失につながる可能性があります。また、その場に全員がそろっていなければリアルタイムに工程管理ができず、情報共有が遅れるのもデメリットです。

Excel

Excelの関数やマクロといった機能を活用して工程管理を行う方法です。

| 紙Excelのメリット |

|

|---|---|

| Excelのデメリット |

|

Excelは使い慣れている人が多いツールのため、工程管理に利用している企業も多くあります。ただし、紙面・ホワイトボードの場合と同じくヒューマンエラーが起こりやすい点が大きなデメリットです。

工程管理システム

工程管理システムは、工程管理を自動化できるツールです。現在では自社に最適な工程管理を行うことを目的に、工程管理システムの構築や導入を行う企業が増えています。

| 工程管理システムのメリット |

|

|---|---|

| 工程管理システムのデメリット |

|

工程管理システムを導入すれば工程管理をシステムに一任でき、人間は付加価値を生むような作業に従事できる点が大きなメリットとなっています。チェック項目を設定するなどすれば抜け漏れを防げるため、工程管理の品質を一定以上に保つことが可能です。また、紙面・ホワイトボードやExcelを使った方法では属人化しやすいリスクがありますが、工程管理システムを活用すれば担当者ごとの記入方法のばらつきを防げます。

一方で、工程管理システムを構築あるいは導入する際には、一般的に数百万〜数千万円のコストがかかる点に注意しなければなりません。工程管理システムの構築・導入を検討する際には、自社に合った規模のシステムを選定することが大切です。

まとめ

工程管理は製品の製造工程を可視化し、進捗状況が計画通り進んでいるか管理・統制する管理業務です。通常ネットワーク図やガントチャート、グラフなどの形で表され、視覚的に現在の進捗を確認できる形をとります。

正確な工程管理のためには、作業の現在の進捗状況について正しく記入することが必要です。紙やホワイトボードなどに記入して管理している場合や、Excelで管理している場合は、記入漏れや情報共有の遅れなどで、適切な工程管理ができないおそれがあります。

工程管理をより高精度に行うには、工程管理システムの導入がおすすめです。実績班長なら、製造オーダごとの進捗を可視化でき、タブレットや大型モニタを利用して持ち場を離れず常に進捗を確認できます。設備の稼働状況もリアルタイムで把握できるため、製造現場にとって最適です。