長年培ってきた熟練技術者のスキルやノウハウを次世代に引き継いでいく、「技術伝承」。技術伝承は企業を存続させていくうえで不可欠な取り組みです。しかし、技術を言葉にして伝えるのは難しく、その結果、一部の企業では技術伝承がうまく進んでいないという問題もあります。

今回は、技術伝承が抱える6つの課題と解決方法を解説します。また、具体的な成功事例もご紹介するので、技術伝承を検討する際にお役立てください。

目次

技術伝承とは?意味や言い換え

技術伝承とは、長年培ってきた熟練技術者のスキルやノウハウをほかの従業員に引き継ぐことで、企業の成長を促進する重要なプロセスです。

技術伝承では、以下2つの技術情報を伝承する必要があります。

- 形式知:文章や図式などで説明できるため、引き継ぎしやすい情報

- 暗黙知:技術者のカンや経験からうまれたスキルのため、言語化が難しく引き継ぎしにくい情報

特に製造業において技術伝承は重要視されており、この技術伝承がうまくいかない企業は、競争力が大幅に低下する懸念を抱えることとなります。さらに、近年では製造業だけでなく、業種問わず多くの企業の課題となっているのが現状です。

また、「技術伝承」は「技能伝承」とも呼ばれますが、混同されやすい言葉に「技術継承」があります。

| 技術伝承 | カンやコツなどの言語化しにくい暗黙知の知識・情報を引き継ぐ |

|---|---|

| 技能伝承 | 技術伝承と同意 |

| 技術継承 | 言語化しやすい形式知の情報を引き継ぐ |

形式知化された情報を引き継ぐのが、技術継承。

技術伝承・技能伝承は暗黙知の情報まで引き継ぐため、企業をより成長させられます。

技術伝承の必要性

技術伝承が必要な理由として、次の3つが挙げられます。

- 【技術伝承が必要な理由】

-

- 熟練者の知識と経験の保存

- 組織(企業)の競争力の維持

- 人材の開発とキャリア成長

熟練された技術は企業にとって財産であるため、その知識と経験を引き継いで保存することが求められます。しかし、熟練者の高齢化が進んでいるなか、技術を受け継ぐ人材が不足している点が問題視されています。

そのため、技術伝承に取り組んでいない企業は技術そのものが失われ、製品の生産性が低下してしまうのです。

生産性を上げて企業の競争力を維持するには、スキルやノウハウを引き継いで製品の品質を維持・向上させることが不可欠です。また、効率的に人材が開発されるうえ、従業員のキャリアアップにもつながります。

従業員一人ひとりが成長することで組織全体の価値が高まるため、技術伝承に取り組むことは企業の継続的な成長に大きな強みとなるでしょう。

製造業における技術伝承6つの課題と解決方法

企業活動において技術伝承が必要な理由が分かったところで、製造業における技術伝承の6つの課題を深掘りします。

- タコツボ化の危険性

- 熟練技術者の高齢化による退職

- 技術を受け継ぐ若い人材の不足

- 技術・技能伝承のマニュアルがない

- マニュアルを活用できない

- 教育コストがかかる

それぞれの課題について、解決方法とともに詳しく見ていきましょう。

タコツボ化の危険性

製造業におけるタコツボ化は、部門間や工程間の関連性が希薄となり連携が取りにくくなる現象です。そのため、企業の生産性や従業員のモチベーションに大きな影響を及ぼします。

タコツボ化した組織では従業員の業務は固定され、フレキシブルな人材育成ができません。従業員は自分の仕事しかできず、生産性が低下します。

タコツボ化の危険性を回避する解決策は、以下の通りです。

- 【解決方法】

-

- 多能工化の導入

- 技術やマニュアルの共有

一人の従業員が複数の業務に対応できるように多能工化することで、特定の従業員への負担を減らせます。また、不足している生産ラインへ柔軟に人材を配置することも可能です。

技術やマニュアルを従業員全員で共有し、多能工化できるよう教育を強化することも重要です。これらの取り組みにより、タコツボ化の危険性を回避させることができます。

熟練技術者の高齢化による退職

熟練技術者の高齢化と技術伝承の遅れは深刻な問題で、これにより長年培ってきた技術が失われる可能性があります。そのため、定年退職を迎える前に技術伝承を行うことが重要です。

熟練技術者のスキルやノウハウを効率的に組織に残すには、以下の方法が有効です。

- 【解決方法】

-

- 熟練技術のデジタル化

- 熟練者のフレキシブルな退職制度

- メンターシップ制度の導入

デジタル化により、言語化しにくい暗黙知の技術をデータに変換し、効率的に技術を学ぶことが可能です。さらにフレキシブルな退職制度を導入することで、熟練技術者の教育期間を延長し、技術伝承を円滑に行えます。

メンターシップ制度は、熟練技術者との直接的なコミュニケーションを通じて、効果的な教育の実施が可能です。

以上の解決策を通じて、技術伝承を効率的に行い、企業の技術力を維持・向上させることが可能となります。

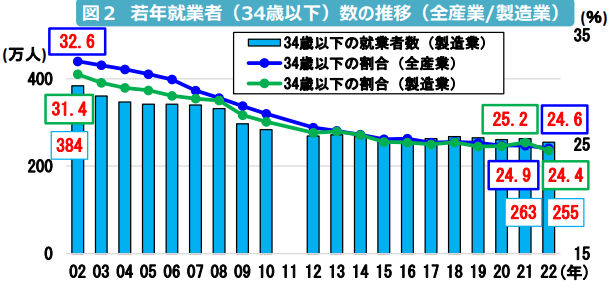

技術を受け継ぐ若い人材の不足

熟練技術者の高齢化とともに、技術を受け継ぐ若い人材が不足していることも深刻な問題です。人材不足の原因は、労働人口の減少・技術者を取り巻く労働環境が整っていないことなどが挙げられます。

技術を受け継いでいく次世代の人材を確保するためには、以下の解決方法を実践しましょう。

- 【解決方法】

-

- 働きやすい職場環境の整備

- 評価の可視化

- 評価に見合った給与体制

残業を減らす・職場の雰囲気をよくする・設備を整えるなど、まずは働きやすい環境を整えましょう。また、評価を可視化することで特定の従業員への負担がなくなり、一人一人のモチベーションアップにもつながります。

評価に見合った給与体制を取り入れることで、高く評価される従業員の満足度を高める取り組みも重要です。

技術・技能伝承のマニュアルがない

技術伝承において、マニュアルの存在は極めて重要です。なぜなら、マニュアルがないと業務が標準化されず、人材育成に時間がかかり効率的な仕事ができないからです。

しかし、マニュアルの作成方法がわからない、マニュアルを作るリソースがないという問題を抱えた企業も多く存在します。マニュアルがない製造現場では、業務が標準化されず、欠員により工程が止まってしまう可能性が高くなります。

製造現場のマニュアルを作成するのであれば、以下の解決方法がおすすめです。

- 【解決方法】

-

- 動画マニュアルの作成

動画マニュアルは技術伝承を進めるにあたって非常に有用な方法の一つです。一般的な紙のマニュアルより短時間で学べ、言語化しにくい技術も動画にして残すことができます。一度作成すれば何度でも見直せ、教育コストや印刷コストを抑えることもできるのも特徴の一つです。

マニュアルを活用できない

企業がマニュアルを十分に活用できない理由と、それを改善するための方法について説明します。組織において、マニュアルが活用されない主な理由は、大きく以下の3つの要素に分けられるでしょう。

- マニュアルの新鮮さや情報の充実を図っていない

- 読み込むスキルや理解するスキルが必要になる

- 必要なときに必要な情報を見つけられず、実作業に落とし込めない

これらの理由を改善してマニュアルをうまく活用するには、以下の方法が効果的です。

- 【解決方法】

-

- マニュアルのスリム化や鮮度を保つ

- 誰でも活用できる内容にする

業務でのトラブルを防ぐためにも、マニュアルは業務の改善に応じて定期的に見直して更新しましょう。情報量が多いマニュアルは読み込みにくいため、簡潔にまとめてスリム化することも大切です。

さらに、誰が読んでも標準的に理解して活用できるよう内容にすることが効果的です。

教育コストがかかる

実際に技術伝承に取り組むと、教育コストがかかります。課題となりえる主なコストは以下のとおりです。

- 効果的な研修制度の設計コスト

- 教育資材と設備のコスト

- 訓練を受ける参加者の時間

研修制度を導入するには、金銭的・人的コストだけでなく、見えないコストもかかります。そのため、一時的に費用が膨れ上がるだけでなく、生産性が落ちる可能性もあります。

そのような場合、以下の解決方法も検討するといいでしょう。

- 【解決方法】

-

- ツールやAIシステムによるDX化

- 自己学習しやすい環境

たとえば、AIを活用したチャットボットは質問に対して自動で返答を行うため、人的コストや時間的コストを削減できます。また、VRやAR技術を用いれば、現場の疑似体験が可能となり、伝承者がいなくても従業員は効果的に学ぶことができます。

このような取り組みにより、技術伝承の教育コストを抑えつつ、効果的な教育の実現が可能です。

製造業における技術・技能伝承3つの成功事例

ここからは、実際に技術伝承に成功した3社の事例をご紹介します。

- 【技術伝承に成功した事例】

-

- トヨタ自動車:自動検査装置の導入・デジタル環境の整備

- 日立製作所:画像解析技術による熟練技術のデジタル化

- パナソニック:AIを活用したシステムの導入

導入に至った背景や成功までの道程をみていきましょう。

成功事例①トヨタ自動車

トヨタ自動車が技術伝承に取り組む背景には、若い人材の確保が難しくなる現代社会と、各種生産ラインでの「自働化」の必要性があります。特に、高度な技術を必要とする「検査工程」の自働化は大きな課題となっていました。

これらの課題を解決するためにトヨタ自動車が行った施策は以下の通りです。

- 【トヨタ自動車が技術伝承に成功した理由】

-

- 自動検査装置の導入

- デジタル環境を整えた

自動検査装置を導入することで、熟練技術者に依存せずに高精度な検査を行い、「見逃し率0%」を達成しました。また、全従業員が「ITのプロ人材」となるようなデジタル環境を整備し、働く環境の改善に取り組みました。

現在では、働く全社員が基礎知識を学べる「デジタル人材育成成体系」も整えています。

成功事例②日立製作所

製造業界においてトップの技術力を誇る、日立制作所。現場の業務はすべて熟練技術者に頼っていたため、技術やノウハウの属人化解消が課題となっていました。

以下では、日立製作所が技術伝承に成功した理由について詳しく解説します。

- 【日立製作所が技術伝承に成功した理由】

-

- 画像解析技術を採用し、熟練技術をデジタル化した

- 熟練技術者の動作を可視化し、作業プロセスを標準化した

日立製作所では、画像解析技術の採用により熟練技術をデジタル化し、熟練技術者と訓練者の技術の違いを比較。評価結果をグラフ・映像で可視化することで問題点を見つけ、技術取得の短期化に成功しました。

また、熟練技術者の動作をセンサーやカメラで時系列にして記録し、作業プロセスを標準化することで品質を維持しています。

成功事例③パナソニック

パナソニックでは、業務が属人化した状態がつづき、従業員に過度な負担をかけてしまうことが課題でした。そのため、特定の従業員への負担を減らし、働きやすい環境を作るための取り組みを行いました。

パナソニックが技術伝承に成功した理由は以下の通りです。

- 【パナソニックが技術伝承に成功した理由】

-

- AIの活用した品質安定化につなげるシステムの導入

- 作業員の動作を映像データとして保存

AIを活用したシステムを導入することで、作業員の動きを把握し、標準業務と異なる動きを検知して製品不良を未然に防ぐことが可能になりました。これにより、生産効率と品質安定につながる技術を伝承することができました。

また、作業員の動作を映像データとして保存することで、作業スピードにばらつきが出ず、特定の従業員への負担も減らすことができました。

技術伝承のソリューションなら「実績班長」

技術伝承に関する課題を解決するためには、「実績班長」の導入が効果的です。

「実績班長」は、製造現場で収集した情報を可視化し、現場の最適化を図るシステムです。業務のDX化を推進するこのシステムは、技術伝承の問題解決に大いに役立ちます。

以下では、「実績班長」を活用した技術伝承の取り組み事例を詳しくご紹介します。

「実績班長」技術伝承への取り組み事例

実績班長は、伝承しにくい暗黙知の情報もIoTやタブレットでデータ化できるため、熟練された技術も効率的に学べます。

実際に実績班長を導入した東レ・モノフィラメント株式会社の事例をご紹介します。

| 業種 | 製造業(素材) |

|---|---|

| サービス内容 | モノフィラメントの研究・開発・製造・販売 |

- 【導入前の課題】

-

- 製造現場全体での状況把握が困難で、原価計算など会社の損益に関わる情報の把握にも時間がかかっていた

- 自社開発システムの老朽化、ブラックボックス化と、後継者問題があった

- 【導入後の効果】

-

- 製造現場全体のデータ可視化、リアルタイム把握が可能となった

- 棚卸業務の作業負担が軽減した

- 製造現場のシステムを実績班長に集約したため、部署異動時もオペレーション教育が不要となった

技術伝承において、自社開発システムの老朽化・ブラックボックス化による後継者問題が課題となっていました。

そこで「実績班長」を導入し、製造現場のシステムをすべて「実績班長」に集約。製造現場全体のデータが可視化できたうえ、教育コストの大幅な減少に成功しました。

技術伝承のシステム化についてご相談ください

「実績班長」を導入することで、技術伝承をシステム化し、熟練技術の可視化が可能になります。これにより、人材開発がスムーズに行え、製造現場の見えない負担を軽減できます。

さらに、作業者ごとの作業実績を秒単位で収集することで、従業員のモチベーション向上や働きやすい環境作りにも寄与します。

製造業のシステム化に関するお悩みや疑問、ご相談は無料で承っております。製造現場をより良い環境にするための一歩を、ぜひ「実績班長」にお任せください。

まとめ

本記事では、技術伝承における6つの課題と解決方法について解説してきました。熟練技術者のスキルやノウハウの伝承は、企業の持続的な成長と製品の品質維持にとって不可欠な要素です。

技術伝承を成功させるには、働きやすい環境の提供、製造現場の可視化により新たな技術者が効率的に学ぶ基盤が必要になります。

IoTなどの先進的な機能が充実している「実績班長」では、技術伝承の取り組みをより効果的に進めることができます。企業全体の生産性向上に役立つことでしょう。